機器人柔性制造中的加速度傳感器:保障高效生產(chǎn)流程

在工業(yè)4.0時代,柔性制造已成為企業(yè)應(yīng)對多品種、小批量生產(chǎn)需求的核心能力。從3C電子到新能源汽車,生產(chǎn)線需要頻繁切換產(chǎn)品型號,這對機器人的運動精度、環(huán)境適應(yīng)性和響應(yīng)速度提出了嚴苛挑戰(zhàn)。而加速度傳感器作為機器人感知系統(tǒng)的“神經(jīng)末梢”,正通過毫秒級的數(shù)據(jù)采集與反饋,為柔性生產(chǎn)提供關(guān)鍵支撐。

一、柔性制造的“阿克琉斯之踵”:動態(tài)穩(wěn)定性難題

傳統(tǒng)工業(yè)機器人依賴剛性結(jié)構(gòu)實現(xiàn)高精度,但在柔性制造場景中,這種設(shè)計暴露出致命缺陷:

運動慣性失控:高速切換產(chǎn)品時,機械臂因質(zhì)量大易產(chǎn)生慣性沖擊,導(dǎo)致末端執(zhí)行器定位偏差超0.5mm;

環(huán)境感知缺失:面對異形工件或柔性材質(zhì)(如皮革、碳纖維),剛性夾爪無法感知接觸力變化,造成產(chǎn)品損傷率激增;

動態(tài)平衡失效:移動機器人在復(fù)雜地形或高速轉(zhuǎn)向時,傳統(tǒng)陀螺儀難以實時修正姿態(tài),摔倒風(fēng)險增加30%。

某汽車零部件廠商的案例極具代表性:其裝配線在引入柔性生產(chǎn)后,因機器人無法感知裝配過程中的微小振動,導(dǎo)致0.01mm級的間隙偏差檢出率不足60%,月均返工成本超百萬元。

二、加速度傳感器的“三重賦能”:從感知到?jīng)Q策的閉環(huán)

1. 毫秒級振動監(jiān)測:重構(gòu)力控范式

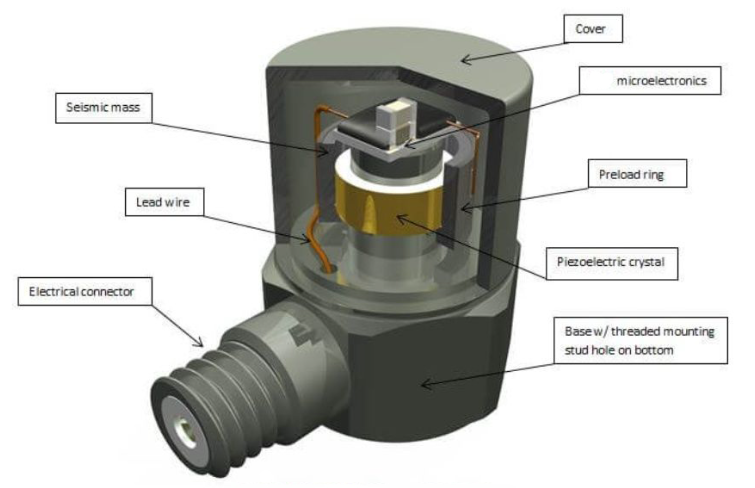

三軸MEMS加速度計通過集成壓阻式與電容式檢測結(jié)構(gòu),可同步捕捉0.001g級的微小振動與150g峰值沖擊力。在半導(dǎo)體晶圓搬運場景中,傳感器通過實時解算振動頻譜,識別出0.01mm級的裝配間隙偏差,將晶圓破損率從0.3%降至0.02%。其內(nèi)置的機器學(xué)習(xí)核心(MLC)可對“接觸-夾持-釋放”全流程進行模式識別,自動調(diào)整夾持力參數(shù),使單日產(chǎn)能提升15%。

2. 動態(tài)范圍自適應(yīng):全工況精度保障

面對汽車焊接機器人需承受數(shù)百牛頓沖擊力,而生物醫(yī)藥灌裝機器人需精準控制0.01牛頓微力的極端需求,加速度傳感器采用混合檢測結(jié)構(gòu)實現(xiàn)±2g至±200g寬量程覆蓋。在航空零部件打磨場景中,傳感器同時監(jiān)測高速旋轉(zhuǎn)時的離心力(150g峰值)與微米級表面接觸力(0.05g分辨率),通過動態(tài)范圍自適應(yīng)算法確保全工況精度。

3. 環(huán)境適應(yīng)性強化:工業(yè)級可靠性

針對鋼鐵廠熱軋產(chǎn)線85℃高溫環(huán)境,傳感器通過集成溫度傳感器與數(shù)字補償電路,將零偏穩(wěn)定性從0.5mg降至0.05mg,測量誤差控制在0.1%以內(nèi)。其硅基底設(shè)計可抵御電磁干擾(EMI),在-40℃至125℃寬溫域內(nèi)穩(wěn)定運行,滿足粉塵、濕氣等惡劣工況需求。

三、技術(shù)突破:從單一傳感器到智能感知節(jié)點

1. 多模態(tài)融合:六維感知陣列

加速度傳感器與視覺傳感器、力/力矩傳感器組成“六維感知陣列”,實現(xiàn)接觸力與空間姿態(tài)的同步解算。在手機中框組裝線中,該技術(shù)可識別0.01mm級裝配間隙偏差,并將螺絲漏裝、滑絲等缺陷檢出率提升至99.9%。

2. 自診斷與自修復(fù):預(yù)測性維護

通過監(jiān)測傳感器自身振動特征,系統(tǒng)可預(yù)測剩余壽命并觸發(fā)主動維護。某測試系統(tǒng)已實現(xiàn)98%的故障預(yù)警準確率,將設(shè)備停機時間縮短70%。

3. 量子增強傳感:超精密制造新紀元

基于氮化硅薄膜的量子MEMS加速度計正在研發(fā)中,其理論靈敏度可達10?1?g,有望在半導(dǎo)體制造等超精密設(shè)備中實現(xiàn)原子級振動監(jiān)測,推動柔性制造向納米級精度演進。

四、常見問題解答(QA)

Q1:加速度傳感器如何提升機器人運動精度?

A:通過實時監(jiān)測機械臂振動頻譜,反推出接觸力大小,結(jié)合動力學(xué)模型自動調(diào)整運動軌跡,將定位偏差控制在0.01mm以內(nèi)。

Q2:柔性制造對傳感器有哪些特殊要求?

A:需具備寬量程(±2g至±200g)、高精度(0.05g分辨率)、強環(huán)境適應(yīng)性(-40℃至125℃)及毫秒級響應(yīng)速度。

Q3:加速度傳感器能否替代力傳感器?

A:不能完全替代,但可通過振動信號反推接觸力,與力傳感器形成互補,構(gòu)建更經(jīng)濟的六維力控系統(tǒng)。

Q4:傳感器故障會導(dǎo)致哪些生產(chǎn)事故?

A:可能引發(fā)機械臂慣性沖擊、工件損傷、設(shè)備碰撞等問題,某案例顯示傳感器失效導(dǎo)致生產(chǎn)線停機時間增加40%。

Q5:未來傳感器技術(shù)發(fā)展方向是什么?

A:量子增強傳感、多模態(tài)融合、自診斷與自修復(fù)功能將成為核心,推動傳感器向“智能感知節(jié)點”演進。

本文總結(jié)

在柔性制造的浪潮中,加速度傳感器已從單一的運動監(jiān)測工具,進化為具備環(huán)境感知、決策支持與預(yù)測維護能力的智能核心。其通過毫秒級振動監(jiān)測、寬量程自適應(yīng)及工業(yè)級可靠性設(shè)計,解決了柔性生產(chǎn)中的動態(tài)穩(wěn)定性難題,為多品種、小批量生產(chǎn)提供了關(guān)鍵技術(shù)支撐。隨著量子傳感與多模態(tài)融合技術(shù)的突破,傳感器將進一步推動制造業(yè)向超精密、智能化方向演進,成為柔性制造時代的“隱形守護者”。