壓力傳感器:讓機器人氣動系統穩定運行的“壓力平衡大師”

核心要點摘要

在智能制造浪潮席卷的當下,機器人氣動系統作為工業自動化的核心執行單元,其運行穩定性直接影響生產效率與產品質量。然而,氣動系統因氣壓波動、負載突變等問題導致的動作失準、能耗攀升等痛點,始終制約著機器人性能的突破。本文將聚焦壓力傳感器這一關鍵元件,解析其如何通過精密監測與動態調節,成為氣動系統的“壓力平衡大師”。本文圍繞機器人氣動系統穩定性問題,解析壓力傳感器通過實時監測、動態補償、智能調節等技術手段,解決氣壓波動、負載突變等痛點,實現壓力平衡與系統優化,為工業自動化提供可靠保障。

一、問題浮現:氣動系統的“隱形枷鎖”

機器人氣動系統依賴壓縮空氣驅動執行機構,其運行穩定性高度依賴氣壓的精準控制。然而,實際應用中,系統常面臨三大挑戰:

氣壓波動:空壓機輸出壓力受環境溫度、負載變化影響,導致執行機構動作偏差。

負載突變:機械臂抓取重物時,氣壓需求瞬間激增,若無法及時補償,易引發動作遲滯或過沖。

密封失效:管路老化或接頭松動導致泄漏,氣壓持續下降,系統能耗攀升。

案例場景:某汽車焊接生產線中,氣動夾具因氣壓波動導致定位誤差超標,引發焊縫偏移,造成批量次品。

二、技術解構:壓力傳感器的“平衡之道”

壓力傳感器通過實時感知系統壓力,將物理信號轉化為電信號,經算法處理后輸出控制指令,實現氣壓的動態平衡。其核心技術路徑如下:

1. 實時監測:毫秒級響應的“壓力之眼”

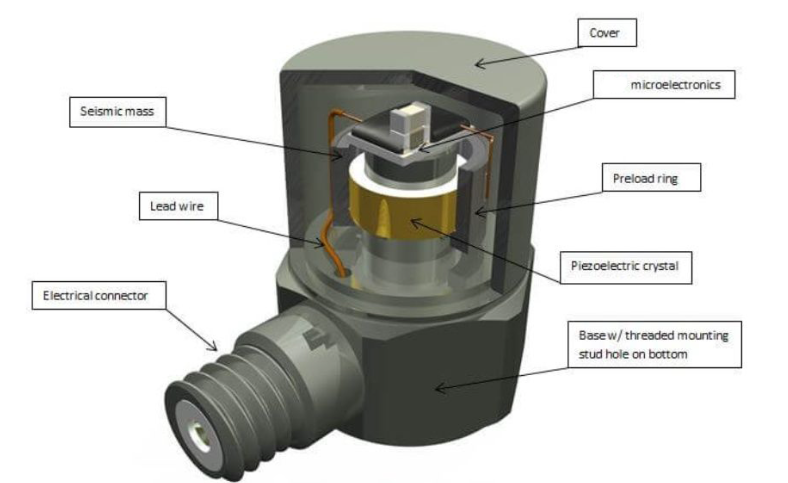

采用高精度壓阻式或壓電式傳感元件,可捕捉0.1%FS(滿量程)的微小壓力變化。例如,在機械臂抓取場景中,傳感器能在50ms內檢測到氣壓下降,并觸發補償機制。

2. 動態補償:閉環控制的“智能大腦”

通過PID控制算法,傳感器將實時壓力值與設定值對比,自動調節比例閥開度或啟動備用氣源。例如,當負載增加導致氣壓下降時,系統可快速提升供氣量,維持壓力穩定。

3. 故障預警:預防性維護的“健康管家”

內置自診斷功能可監測傳感器漂移、線路故障等異常,提前發出維護提醒。例如,當檢測到壓力波動頻率超過閾值時,系統判定管路存在泄漏風險,提示檢修。

三、應用深化:從單一控制到系統優化

壓力傳感器的作用已從基礎壓力監測延伸至系統能效管理:

節能優化:通過動態調節氣壓,減少空壓機負載波動,降低能耗。

壽命延長:避免氣壓過載對執行機構的沖擊,延長密封件使用壽命。

數據驅動:長期壓力數據可分析系統負載規律,優化氣動回路設計。

技術延伸:部分高端傳感器集成溫度補償功能,消除環境溫度對壓力測量的干擾,進一步提升精度。

四、問答環節:解惑壓力傳感器的核心問題

Q1:壓力傳感器如何選擇量程?

A1:量程應覆蓋系統最大工作壓力的1.2-1.5倍,避免過載損壞或測量失真。

Q2:傳感器安裝位置有何講究?

A2:需靠近執行機構進氣口,減少管路壓力損失;避免直對氣流,防止脈沖干擾。

Q3:多傳感器協同如何實現?

A3:通過總線通信(如CAN、EtherCAT)實現數據同步,構建分布式壓力監測網絡。

Q4:傳感器精度與響應速度如何平衡?

A4:高精度傳感器(如0.05%FS)響應速度較慢,需根據場景選擇:快速動作場景優先響應速度,精密定位場景優先精度。

Q5:壓力傳感器能否替代流量傳感器?

A5:不能完全替代,但可通過壓力-流量關系模型間接估算流量,適用于簡單場景。

本文總結

壓力傳感器作為機器人氣動系統的“壓力平衡大師”,通過實時監測、動態補償與智能調節,解決了氣壓波動、負載突變等核心痛點。其技術價值不僅體現在單一壓力控制,更延伸至系統能效優化與預防性維護,成為工業自動化升級的關鍵推手。未來,隨著傳感器精度提升與智能化發展,其在氣動系統中的應用將更加深入,為智能制造提供更可靠的底層支撐。