壓力傳感器:智能汽車發動機進氣壓力監測的“關鍵感知器”

核心要點摘要

在智能汽車技術飛速發展的今天,發動機進氣壓力監測已成為優化動力性能、降低排放的核心環節。作為發動機管理系統的“感知神經”,壓力傳感器通過實時捕捉進氣歧管內的壓力波動,將物理信號轉化為精準的電信號,為電子控制單元(ECU)提供決策依據。本文將深入解析壓力傳感器的工作機制、技術挑戰與創新解決方案,揭示其在智能汽車時代的關鍵價值。

壓力傳感器通過壓阻效應或電容效應感知進氣壓力變化,將機械信號轉化為電信號,為ECU提供噴油量、點火正時等控制參數,直接影響發動機動力輸出、燃油經濟性與排放合規性。

一、問題提出:智能汽車為何需要精準的進氣壓力監測?

在傳統內燃機時代,發動機控制依賴固定噴油與點火參數,難以適應復雜工況。隨著智能汽車對動力響應、排放標準的嚴苛要求,ECU需實時感知進氣壓力變化,動態調整空燃比與燃燒節奏。例如,急加速時進氣量驟增,若ECU無法及時獲取壓力數據,可能導致噴油不足引發動力遲滯,或噴油過量導致燃燒不充分,增加碳氫化合物排放。

關鍵矛盾:進氣壓力的瞬態波動(如節氣門開度變化、渦輪增壓介入)要求傳感器具備毫秒級響應速度與微壓級分辨率,而傳統機械式傳感器難以滿足智能汽車的高精度需求。

二、問題分析:壓力傳感器如何實現“感知-轉換-傳輸”的閉環?

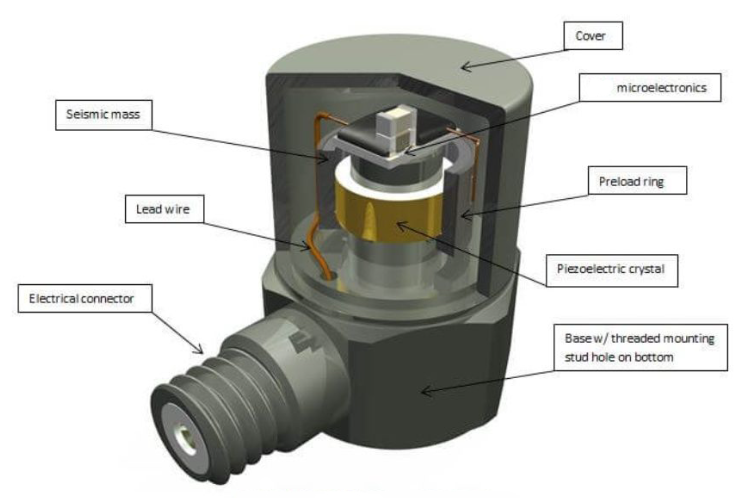

1. 感知層:壓阻效應與電容效應的技術博弈

壓阻式傳感器:基于金屬應變片或擴散硅膜片的壓阻效應,壓力變化導致膜片形變,改變內部電阻值。例如,某型號傳感器采用惠斯通電橋結構,將電阻變化轉化為0.5-4.5V的線性電壓輸出,覆蓋怠速至全負荷工況。

電容式傳感器:利用膜片與固定極板構成的可變電容,壓力變化導致膜片位移,改變電容值。其優勢在于抗電磁干擾能力強,但信號處理電路復雜度較高。

2. 轉換層:信號調理與溫度補償的挑戰

傳感器輸出的原始信號需經過放大、濾波與溫度補償。例如,某擴散硅傳感器內置ASIC芯片,可實時修正-40℃至125℃范圍內的溫度漂移,確保輸出信號穩定性優于±0.25%FSS(滿量程)。

3. 傳輸層:協議兼容性與實時性要求

傳感器需支持CAN總線或LIN總線協議,確保與ECU的高速通信。例如,某電容式傳感器采用數字I2C接口,傳輸速率達1kHz,可捕捉進氣壓力的瞬態峰值。

三、解決方案:技術創新如何突破傳統局限?

1. 材料革新:藍寶石基底與陶瓷封裝提升可靠性

傳統金屬膜片易受腐蝕與溫度影響,而藍寶石基底傳感器通過單晶結構實現零溫度系數,陶瓷封裝則提供IP69K防護等級,適應發動機艙的高溫、高濕環境。

2. 結構優化:微型化與集成化設計

MEMS(微機電系統)技術使傳感器尺寸縮小至毫米級,同時集成壓力感知、信號調理與通信模塊。例如,某型號傳感器厚度僅3mm,可直接嵌入進氣歧管,減少信號傳輸延遲。

3. 算法升級:多傳感器融合與邊緣計算

通過融合進氣溫度、空氣流量傳感器數據,ECU可構建更精準的進氣模型。例如,某系統采用卡爾曼濾波算法,將壓力傳感器的噪聲抑制至0.1%以內,提升控制精度。

四、問答環節

Q1:壓力傳感器故障會導致哪些問題?

A:若傳感器輸出電壓異常(如怠速時高于1.5V),ECU可能誤判進氣量,導致噴油過多引發尾氣冒黑煙,或噴油不足引發動力中斷。

Q2:如何判斷傳感器是否需要更換?

A:使用示波器檢測輸出信號:怠速時應為0.9-1.5V直流信號,急加速時電壓應平滑上升至4.5V。若信號波動超過±0.2V或響應遲滯超過50ms,需更換傳感器。

Q3:壓力傳感器與空氣流量計有何區別?

A:壓力傳感器通過歧管絕對壓力(MAP)間接計算進氣量,適用于自然吸氣發動機;空氣流量計(MAF)直接測量進氣質量流速,對渦輪增壓發動機的瞬態響應更優。

本文總結

壓力傳感器作為智能汽車發動機的“感知中樞”,通過壓阻效應、電容效應等物理機制,將進氣壓力轉化為ECU可識別的電信號,為噴油控制、點火正時與排放優化提供數據支撐。技術創新聚焦于材料可靠性、結構集成度與算法精度,推動傳感器向微型化、高精度與多參數融合方向發展。未來,隨著智能汽車對動力性能與環保標準的持續提升,壓力傳感器將成為發動機管理系統的核心競爭要素。