振動傳感器:機器人穩定運行的“隱形護航員”

本文聚焦振動傳感器在機器人穩定運行中的核心作用,從工業場景中機器人因振動引發的故障問題切入,解析振動產生機理及影響,闡述傳感器如何通過實時監測、數據反饋、故障預警實現精準護航,最后提供關于傳感器原理、應用場景等問題的專業解答。

機器人“失控”危機:振動引發的連鎖反應

在某電子制造工廠的SMT貼片車間,一臺高速貼片機突然出現元件偏移故障,導致整批電路板報廢。技術人員排查后發現,問題根源竟是設備基座因長期振動產生的微小位移。這類場景并非個例,據行業調研,超過30%的工業機器人故障與振動相關。輕則影響加工精度,例如焊接機器人因振動導致焊縫不均勻;重則引發機械結構損傷,如減速機齒輪因高頻振動產生疲勞裂紋。

振動問題的隱蔽性在于其多維特性:高頻振動(>1kHz)可能使電機軸承磨損加速,低頻振動(<10Hz)則會導致傳感器信號失真。更棘手的是,機器人運行中產生的振動往往與任務類型強相關。例如,搬運機器人啟動時的慣性沖擊會產生瞬態高頻振動,而切割機器人刀具與材料的摩擦振動則呈現周期性低頻特征。這些振動通過傳動鏈傳遞至關鍵部件,形成“振動-損傷-更大振動”的惡性循環。

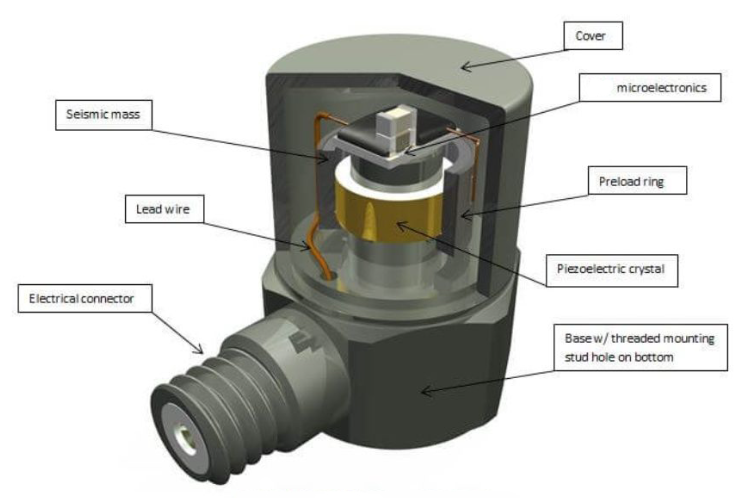

振動“解碼者”:傳感器的工作機理

振動傳感器本質上是能量轉換裝置,其核心原理是通過壓電效應、電磁感應或電容變化將機械振動轉化為電信號。以壓電式傳感器為例,當石英晶體等壓電材料受到振動壓力時,表面會產生與加速度成正比的電荷,經電荷放大器處理后即可輸出可量化的電壓信號。該過程響應時間可達微秒級,滿足實時監測需求。

關鍵技術參數包括:靈敏度(決定微小振動的檢測能力,通常以mV/(m/s2)為單位)、頻率范圍(覆蓋0.1Hz-10kHz的典型工業振動頻段)、量程(適應從μm級微振動到cm級強振動的監測需求)以及抗干擾性(抑制電磁噪聲、溫度漂移等環境干擾)。現代傳感器多采用三軸加速度計設計,可同時監測X/Y/Z三個方向的振動,通過矢量合成獲得空間振動幅值與方向信息。

數據解析層面,傳感器采集的原始信號需經過時域分析(如峰值、均方根值計算)和頻域分析(如快速傅里葉變換)。時域分析可快速判斷振動強度,頻域分析則能識別特征頻率,例如通過檢測100Hz附近的峰值可判斷電機轉子不平衡故障。

動態平衡術:傳感器如何實現精準護航

實時振動圖譜構建

傳感器以毫秒級采樣率持續采集振動數據,通過動態閾值算法生成振動圖譜。當Z軸振動幅值超過預設值時,系統立即觸發三級警報機制:一級警報提示操作人員檢查負載分布,二級警報自動降低運行速度,三級警報則緊急停機。某汽車零部件企業的實踐顯示,該策略使設備意外停機時間減少65%。

自適應控制策略

基于振動反饋,機器人控制器可動態調整運動參數。在檢測到高頻振動時,系統通過前饋控制降低關節電機輸出扭矩,減少慣性沖擊;發現低頻共振時,則修改軌跡規劃避開危險頻段。例如,某六軸機器人通過引入振動抑制算法,使末端執行器的定位精度從±0.1mm提升至±0.03mm。

預測性維護體系

通過長期振動數據積累,系統可建立設備健康模型。采用小波分析提取振動信號的時頻特征,結合支持向量機算法預測軸承、齒輪等關鍵部件的剩余壽命。當振動能量譜中特定頻段的幅值出現趨勢性惡化時,系統提前30天發出維護預警,避免非計劃停機。

振動傳感器選型指南:適配場景是關鍵

場景適配原則

精密裝配機器人需選用高靈敏度電容式或MEMS傳感器,其噪聲密度可低至0.1mg/√Hz,滿足微米級振動監測需求;重型搬運機器人則適合壓電式傳感器,量程可達±50g,抗沖擊能力突出;高速分揀機器人推薦光纖光柵傳感器,其高頻響應特性可捕捉kHz級振動。

環境適應性考量

工業級傳感器需具備-40℃~+125℃的工作溫度范圍,IP67防護等級可抵御粉塵與噴淋水侵入。對于電磁干擾強的場景(如電弧焊車間),應選擇帶屏蔽層的傳感器或采用光纖傳輸。

安裝方式選擇

磁吸式安裝便于快速部署,適合臨時監測;螺栓固定式提供更穩定的接觸,適用于長期運行設備。多傳感器協同監測時,需考慮空間布局對振動場重構的影響,通常采用等邊三角形或矩形陣列。

常見問題解答(QA)

Q1:振動傳感器能檢測哪些類型的振動?

A:可檢測平移振動(X/Y/Z軸線性振動)、旋轉振動(繞軸擺動)及復合振動,頻率范圍覆蓋次聲波(<20Hz)至超聲波(>20kHz)頻段。

Q2:傳感器數據如何與機器人控制系統聯動?

A:通過工業以太網或現場總線(如EtherCAT、Profinet)實時傳輸振動參數,控制器根據預設算法調整運動指令,例如修改加速度曲線或避開共振頻段。

Q3:多傳感器協同監測的優勢是什么?

A:分布式布局可實現空間振動場重構,通過數據融合算法排除局部干擾。例如,三個傳感器組成的陣列可定位振動源方向,精度達±5°。

Q4:振動監測能否替代定期維護?

A:不能完全替代,但可優化維護周期。通過預測性維護,將傳統“定時維護”轉為“按需維護”,降低30%以上維護成本。

Q5:小型機器人是否需要振動監測?

A:必要。在半導體封裝等精密場景中,微米級振動可能導致元件偏移。MEMS傳感器體積小、成本低,可實現低成本部署。

本文總結

振動傳感器通過實時解構機械振動特征,為機器人構建起動態平衡的“感知-反饋-調整”閉環。從基礎的三軸加速度監測到智能預測維護,其技術演進正推動機器人向更高可靠性、更低運維成本的方向發展。理解傳感器工作原理與選型邏輯,是保障機器人穩定運行的關鍵技術儲備。