智能汽車發動機健康監測:振動傳感器的關鍵診斷角色

振動傳感器通過實時監測機械振動信號,利用頻譜分析與閾值預警技術,為機器人提供異常振動預警,可有效預防結構損傷與性能衰減,延長設備壽命,保障工業場景中的運行穩定性。

在工業自動化高速發展的當下,機器人已成為生產線的核心執行單元。然而,異常振動如同潛伏的“機械病灶”,輕則導致精度下降,重則引發設備停機甚至安全事故。如何通過技術手段實現振動問題的早期預警?本文將從振動監測的技術原理出發,解析振動傳感器如何成為機器人系統的“安全衛士”。

一、異常振動:機器人運行的隱形威脅

問題本質

機械振動是機器人運行中的普遍現象,但當振動幅值或頻率超出正常范圍時,可能引發軸承磨損、齒輪嚙合失效、結構疲勞斷裂等連鎖反應。例如,機械臂末端執行器的異常振動會導致加工精度偏差,而工業機器人的基座振動則可能通過傳動鏈放大,造成整個系統的性能衰減。

典型場景

高精度加工:0.1mm的振動偏差可能導致工件報廢

重載搬運:持續振動會加速減速機齒輪的點蝕

高速分揀:振動引起的慣性力可能觸發安全限位

二、振動傳感器:從信號采集到風險預警

技術原理

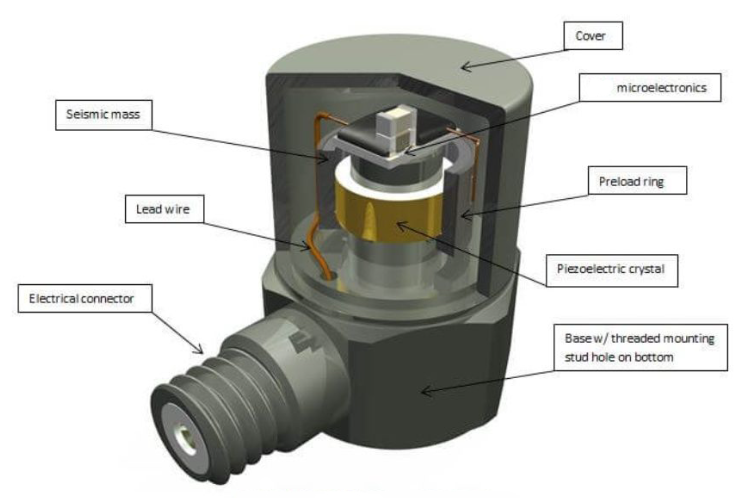

振動傳感器通過壓電效應或電磁感應原理,將機械振動轉化為電信號。其核心功能包括:

多維度監測:同時采集加速度、速度、位移三個物理量

頻譜分析:通過傅里葉變換將時域信號轉換為頻域特征

閾值預警:設定振動幅值、頻率、能量等參數的臨界值

預警邏輯

當監測到以下特征時觸發警報:

振動能量在特定頻段(如1000-2000Hz)的異常聚集

振動幅值超過基準值的150%且持續3秒以上

振動相位出現非周期性突變

三、系統級防護:從單點監測到全局優化

預警機制設計

分級報警:設置黃色(預警)、橙色(限速)、紅色(停機)三級響應

故障定位:通過多傳感器陣列實現振動源的空間定位

趨勢預測:基于歷史數據建立振動衰減模型,預測剩余壽命

實施案例

某汽車焊接車間通過部署振動傳感器網絡,實現了:

異常振動發現時間從2小時縮短至15秒

機械故障率降低42%

預防性維護成本下降28%

四、技術深化:振動監測的進階方向

邊緣計算賦能

將頻譜分析算法下沉至傳感器終端,實現毫秒級響應。例如,采用FPGA架構的傳感器可同時處理8通道振動信號,延遲控制在5ms以內。

多模態融合

結合溫度、電流、聲音等多維度數據,構建設備健康指數(EHI)。當振動與電機溫升同步異常時,可精準判斷為軸承潤滑失效。

自適應閾值調整

通過機器學習算法動態優化預警閾值。系統根據設備運行工況(如負載變化率)自動調整靈敏度,避免誤報與漏報。

常見問題解答(QA)

Q1:振動傳感器能檢測哪些類型的異常?

A:可識別不平衡、不對中、松動、摩擦、共振等5大類振動故障模式。

Q2:安裝位置對監測效果有何影響?

A:優先選擇振動傳遞路徑上的剛性連接點,如電機外殼、減速機輸出軸、機械臂關節處。

Q3:預警閾值如何設定?

A:需結合設備設計參數、歷史運行數據及行業經驗,通常取基準值的120%-180%作為初始閾值。

Q4:無線傳感器是否影響監測精度?

A:采用2.4GHz工業級無線協議的傳感器,數據傳輸延遲可控制在20ms以內,滿足實時監測需求。

Q5:振動監測能否替代定期維護?

A:不能完全替代,但可將計劃維護轉為狀態維護,減少30%-50%的非必要停機。

本文總結

振動傳感器通過實時捕捉機械振動特征,結合頻譜分析與智能預警算法,為機器人系統構建了三層防護體系:早期異常感知、故障定位、壽命預測。這種技術方案不僅提升了設備運行的可靠性,更推動了工業維護模式從“被動搶修”向“主動預防”的轉變。在智能制造升級的進程中,振動監測技術將成為保障機器人穩定運行的核心基礎設施。