振動傳感器:讓機器人運動平穩如飛的“智能平衡器”

引言:振動傳感器的技術躍遷與產業變革

在工業4.0與智能制造浪潮中,振動傳感器已從單一數據采集工具進化為工業物聯網(IIoT)的核心節點。傳統電磁式傳感器因抗干擾能力弱、檢測精度受限,逐漸被光纖傳感、MEMS技術等新型方案取代。2025年,全球振動傳感器市場呈現“技術迭代加速、應用場景裂變”的特征,其創新路徑正深刻重塑工業監測體系。

一、傳統監測的痛點:效率與精度的雙重困境

1.1 電磁干擾下的數據失真

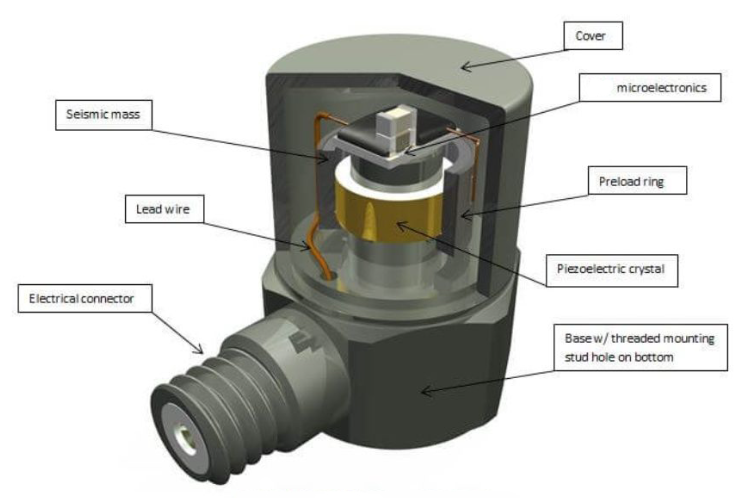

傳統壓電式振動傳感器依賴電磁感應原理,在強電磁環境(如高壓變電站、電弧焊車間)中易產生信號噪聲。某鋼鐵企業曾因傳感器誤報導致設備非計劃停機,年損失超千萬元,根源在于電磁干擾引發的頻率檢測偏差。

1.2 復雜環境中的適應性瓶頸

在高溫(>150℃)、腐蝕性氣體或潮濕環境中,傳統傳感器的封裝材料易老化,導致接觸不良或信號衰減。例如,某化工企業儲罐監測系統因傳感器密封失效,未能及時檢測到管道振動異常,最終引發泄漏事故。

1.3 多參數監測的集成難題

工業設備故障往往伴隨振動、溫度、壓力等多維度參數變化,但傳統傳感器需通過獨立模塊采集數據,導致系統復雜度高、響應延遲。某風電場曾因未同步監測齒輪箱溫度與振動,錯過早期故障預警窗口。

二、創新應用場景:技術突破驅動場景裂變

2.1 光纖傳感:抗干擾與高靈敏度的突破

應用場景:石油管道入侵監測

基于相位敏感OTDR技術的分布式光纖振動傳感器,通過檢測瑞利散射光相位變化,可識別0.1m范圍內的機械挖掘、鉆孔等入侵行為。某長輸管道項目部署該系統后,誤報率從傳統方案的12%降至0.3%,且實現30km范圍內無中繼傳輸。

技術原理

光纖作為傳感與傳輸介質,利用光波在振動作用下的相位調制,將機械振動轉化為光信號變化。其優勢在于本質安全(無源防爆)、抗電磁干擾,且單根光纖可同時監測數千個點位。

2.2 MEMS技術:微型化與低成本的平衡

應用場景:消費電子健康監測

MEMS振動傳感器通過微加工技術將壓電材料集成于芯片級封裝,體積較傳統傳感器縮小90%。某智能手表廠商將其應用于運動姿態識別,通過檢測手臂振動模式,實現滑雪、高爾夫等運動的動作糾正,用戶反饋動作準確率提升40%。

技術優勢

MEMS傳感器支持高頻采樣(>10kHz),可捕捉微小振動特征。在工業領域,某汽車制造商將其用于電機軸承故障預測,通過分析0.1mm級位移振動,將故障識別周期從72小時縮短至8小時。

2.3 無線自組網:實時性與靈活性的提升

應用場景:風電場集群監測

采用LoRa無線通信的振動傳感器網絡,可覆蓋半徑5km的風電場,數據傳輸延遲<50ms。某海上風電項目通過部署該系統,實現200臺風機振動數據的實時同步,故障定位時間從4小時壓縮至15分鐘。

技術價值

無線自組網消除布線限制,支持傳感器動態拓撲調整。在地震監測中,某區域網通過無線節點自動重組,在斷網環境下仍保持85%的數據完整率。

三、發展前景:技術融合與生態重構

3.1 邊緣計算賦能本地決策

將AI算法嵌入傳感器終端,實現振動信號的實時分析與異常預警。某鋼鐵企業測試顯示,集成LSTM神經網絡的傳感器可提前48小時預測軋機軸承故障,非計劃停機時間減少52%。

3.2 多模態傳感的生態整合

通過開放API接口,振動傳感器與溫度、壓力傳感器數據融合,構建設備健康指數(EHI)。某半導體工廠應用該方案后,晶圓加工良率從92%提升至96%,年節約成本超千萬元。

3.3 新興市場的場景拓展

在氫能產業鏈中,振動傳感器用于電解槽流道堵塞監測,通過檢測0.01mm級流道振動變化,預警效率較傳統壓力監測提升3倍。在低空經濟領域,某無人機廠商通過振動傳感器實現電機碳刷磨損的在線檢測,將維護周期從50小時延長至200小時。

四、問答環節

Q1:光纖振動傳感器是否適用于高溫環境?

A:光纖傳感器本質無源,可耐受-40℃至300℃環境,但需采用陶瓷封裝與耐高溫涂層提升穩定性。

Q2:MEMS傳感器能否替代傳統壓電式方案?

A:在高頻采樣(>5kHz)、微型化場景中,MEMS傳感器具有成本與集成優勢;但在超低頻(<1Hz)監測中,壓電式方案仍占優。

Q3:無線振動傳感器如何保障數據安全?

A:采用AES-256加密與跳頻通信技術,可抵御信號截獲與干擾攻擊,某能源企業實測顯示,數據傳輸誤碼率<10^-7。

Q4:振動傳感器能否用于人體健康監測?

A:通過微納光纖傳感器可檢測人體器官微小振動(如心臟瓣膜運動),但需解決生物相容性與信號解析算法優化問題。

Q5:未來振動傳感器的發展方向是什么?

A:技術融合(5G+邊緣計算)、場景專業化(氫能/低空經濟)、生態平臺化(開放API接口)將是核心趨勢。

本文總結

振動傳感器的創新應用正從“數據采集工具”向“智能診斷終端”進化。光纖傳感、MEMS技術、無線自組網等突破,解決了傳統方案在抗干擾、集成度、實時性上的痛點。未來,隨著AI算法與多模態傳感的深度融合,振動傳感器將在工業設備健康管理、能源安全、智能交通等領域釋放更大價值,推動產業向“預測性維護”與“零故障運行”目標邁進。