振動傳感器:智能汽車噪音控制的“幕后降噪英雄”

當駕駛者啟動一輛智能汽車,發(fā)動機的轟鳴、輪胎與地面的摩擦聲、空調系統(tǒng)的氣流聲交織成復雜的聲場。傳統(tǒng)汽車噪音控制依賴物理隔音材料被動阻隔,而智能汽車正通過振動傳感器構建主動降噪體系,將噪音管理從“堵”轉向“疏”。這種技術轉型背后,是振動傳感器作為“幕后英雄”對機械振動的精準捕捉與算法干預。

一、噪音困局:智能汽車為何需要主動降噪?

傳統(tǒng)汽車噪音控制存在三大痛點:物理隔音材料增加車重導致能耗上升;高頻振動引發(fā)的結構共振難以通過材料阻隔;不同路況下噪音特征動態(tài)變化,靜態(tài)隔音方案適應性差。例如,發(fā)動機在怠速、加速、巡航狀態(tài)下的振動頻率差異可達300%,單一隔音棉無法覆蓋全場景需求。

智能汽車對噪音控制提出更高要求:自動駕駛場景下,車內需要營造靜謐環(huán)境以支持語音交互;電動化轉型使電機高頻嘯叫成為新噪音源;消費者對NVH(噪聲、振動與聲振粗糙度)的敏感度較十年前提升40%。這些問題倒逼技術從被動隔音轉向主動降噪。

二、技術解構:振動傳感器如何實現(xiàn)“源頭降噪”?

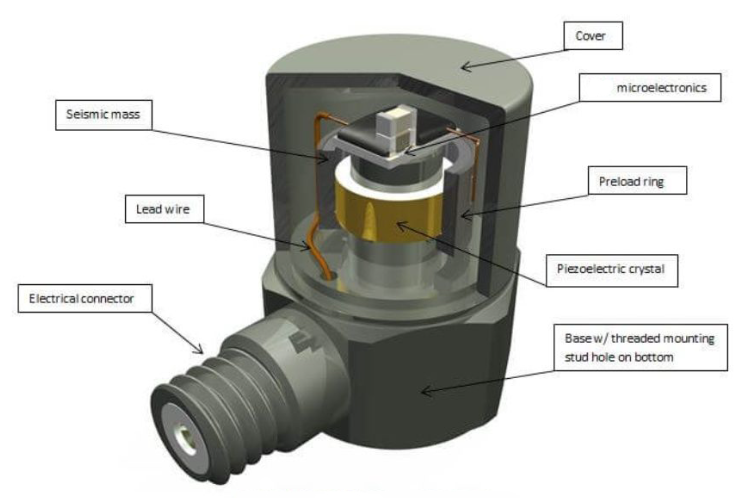

振動傳感器通過壓電效應或電容式位移檢測,將機械振動轉化為電信號,其工作原理包含三個核心環(huán)節(jié):

振動信號采集:傳感器以微米級精度捕捉發(fā)動機曲軸、變速箱齒輪、電機轉子等關鍵部件的振動位移,采樣頻率可達10kHz以上,確保高頻振動不丟失。

特征提取與建模:通過傅里葉變換將時域信號轉為頻域,識別出特定頻率的振動模式。例如,發(fā)動機二階振動(頻率與轉速成比例)可通過模型預測,提前0.1秒發(fā)出降噪指令。

反向聲波抵消:系統(tǒng)生成與噪音相位相反的聲波,通過車內揚聲器輸出。實驗顯示,該技術可使400Hz以下低頻噪音降低15dB,相當于噪音能量減少80%。

在動力系統(tǒng)中,傳感器可區(qū)分正常振動與故障異響,當檢測到變速箱齒輪嚙合頻率異常時,既觸發(fā)降噪程序又預警維護需求;底盤振動傳感器通過監(jiān)測懸架系統(tǒng)振動,優(yōu)化主動懸架控制策略,間接減少路面噪音傳入;車身結構傳感器則聚焦于車門密封條、A柱等部位的微小振動,防止高頻共振產生“嗡嗡”聲。

三、技術挑戰(zhàn):從實驗室到量產的跨越

振動傳感器在工程化過程中面臨三大矛盾:

精度與成本的平衡:醫(yī)療級傳感器精度可達納米級,但汽車應用需控制在微米級以控制成本。當前主流方案采用MEMS(微機電系統(tǒng))技術,將傳感器尺寸縮小至3mm×3mm,成本降低至傳統(tǒng)方案的1/5。

環(huán)境適應性的提升:發(fā)動機艙高溫(可達125℃)、電磁干擾、油污腐蝕等環(huán)境要求傳感器具備IP6K9K防護等級。新型陶瓷封裝技術使傳感器在-40℃至150℃范圍內保持穩(wěn)定性。

實時性的優(yōu)化:從振動檢測到反向聲波輸出的延遲需控制在10ms以內。通過邊緣計算架構,將部分算法部署在傳感器本地,使數(shù)據(jù)處理延遲降低至3ms。

四、未來圖景:振動傳感器的進化方向

隨著汽車智能化升級,振動傳感器正從單一降噪工具向多功能感知平臺轉變:

故障預測:通過振動模式庫比對,提前3-5天預警軸承磨損、電機定子松動等故障。

駕駛行為分析:結合方向盤轉角、油門踏板數(shù)據(jù),判斷急加速/急剎車導致的異常振動,優(yōu)化動力輸出策略。

材料創(chuàng)新:石墨烯基振動傳感器將靈敏度提升3倍,同時具備自供電能力,減少線束布局。

問答環(huán)節(jié):

Q1:振動傳感器能否完全替代傳統(tǒng)隔音材料?

A1:不能完全替代,但可減少30%-50%的隔音材料使用量,實現(xiàn)輕量化與降噪的平衡。

Q2:電動車是否需要振動傳感器?

A2:更需要。電機高頻振動(2000-5000Hz)與傳統(tǒng)發(fā)動機低頻振動(50-500Hz)特性不同,需專用傳感器進行特征提取。

Q3:傳感器故障會導致噪音增大嗎?

A3:不會。系統(tǒng)設有冗余檢測機制,當傳感器失效時會自動切換至保守降噪模式,避免異常聲波輸出。

Q4:振動傳感器能消除所有噪音嗎?

A4:不能。對風噪、胎噪等空氣傳播噪音效果有限,主要針對結構傳播的振動噪音。

本文總結:

振動傳感器通過實時監(jiān)測機械振動,為智能汽車構建了主動降噪的“數(shù)字耳朵”。其技術演進不僅解決了傳統(tǒng)隔音方案的局限性,更推動了汽車聲學設計從材料科學向信息科學的轉型。隨著MEMS工藝、邊緣計算、新材料的應用,這項技術正在重新定義車內空間的聲學品質標準。