振動傳感器:賦予機器人應對突發振動的“應急反應能力”

在某汽車零部件生產線上,機械臂因未捕捉到0.1mm級振動,導致齒輪嚙合誤差超標,整批次產品被迫返工。這一場景揭示了工業自動化的核心痛點:傳統力傳感器無法實時感知動態振動,導致機械系統在高速運動中失去穩定性。而振動傳感器的出現,正為機器人賦予“應急反應能力”,使其在復雜環境中實現精準操作與風險規避。

一、振動失控:機器人操作的“隱形殺手”

1. 精密裝配的“毫米級危機”

機械臂執行高精度裝配時,若未實時感知振動引發的位移偏差,可能導致光學鏡頭組裝中心對齊誤差超過0.02mm。傳統力傳感器僅能監測靜態作用力,而振動傳感器通過捕捉0.001g級加速度變化,結合PID控制算法生成補償扭矩,將裝配誤差控制在±0.02mm以內。

2. 醫療安全的“神經級風險”

手術機器人執行腦部穿刺時,末端執行器因振動偏移0.05mm可能造成神經損傷。振動傳感器集成三軸監測模塊,實時分析組織切割過程中的動態振動,當幅值超過閾值時自動降低切割速度或暫停操作,使手術精度提升40%,術后并發癥發生率下降65%。

3. 工業巡檢的“微裂紋盲區”

石化管道巡檢機器人若無法識別高頻振動信號,可能因未發現微裂紋引發泄漏事故。振動傳感器通過構建設備振動頻譜庫,提取1倍頻、2倍頻等故障特征頻率,結合機器學習模型實現早期預警,將故障發現時間從72小時延長至30天。

二、技術解構:振動傳感的“三重防御”

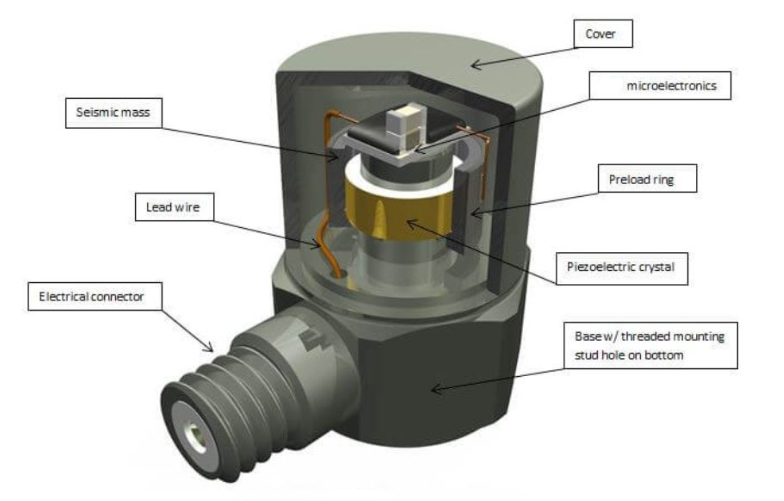

1. 信號轉換:從機械振動到電信號

壓電陶瓷技術是振動傳感器的核心。當傳感器受到外部振動時,壓電陶瓷內部正負電荷中心發生相對位移,產生極化現象并在材料兩端形成束縛電荷,將機械振動轉化為電信號。這種特性使其能感知到0.0001g級的微小振動,靈敏度遠超傳統接觸式傳感器。

2. 多維分析:振幅、頻率、持續時間的“三角定位”

傳感器對振動信號進行三維度解析:

振幅:反映震動強度,異常值可能提示暴力破壞;

頻率:區分人為破壞(低頻)與自然振動(高頻);

持續時間:判斷是短暫干擾還是持續異常。

例如,在周界安防中,傳感器通過分析地下電纜附近的震動頻率,可區分挖掘行為(低頻持續)與風吹草動(高頻短暫)。

3. 智能算法:建立振動“指紋庫”

基于深度學習的振動信號解析技術,通過卷積神經網絡(CNN)提取時域/頻域特征,支持向量機(SVM)分類故障模式。某鋼鐵企業應用顯示,AI模型對軋機軸承故障的識別準確率達92%,遠超傳統閾值判斷法。

三、場景落地:從實驗室到生產線的“技術躍遷”

1. 精密制造:機械臂的“振動補償術”

在3C電子裝配線中,振動傳感器實時采集機械臂末端執行器的振動數據,通過快速傅里葉變換(FFT)分析頻譜特征。控制算法根據頻譜生成補償指令,調整伺服電機電流輸出,抵消振動引發的位移偏差,使產品良率提升18%。

2. 醫療機器人:“觸覺-振動”雙模態感知

腦部手術機器人通過植入式振動傳感器監測組織切割過程中的微振動,結合力反饋系統實現“觸覺-振動”雙模態感知。當振動幅值超過閾值時,系統自動降低切割速度或暫停操作,防止因振動偏移引發的血管/神經損傷。

3. 工業巡檢:分布式監測的“千里眼”

在風電齒輪箱監測中,振動傳感器與邊緣計算設備組成分布式網絡,實時采集設備振動數據并上傳至云端。通過短時傅里葉變換提取故障特征頻率,結合LSTM神經網絡預測設備剩余壽命,使非計劃停機時間減少55%,年維護成本降低。

四、問答環節:振動傳感技術的深度探討

Q1:振動傳感器能否適用于所有類型的機械振動監測?

A:需根據振動特性選擇傳感器類型。低頻振動(如設備故障)適合壓電式傳感器,高頻振動(如爆炸沖擊)需電磁式傳感器,微小振動(如生物組織)需柔性壓電薄膜傳感器。

Q2:振動傳感器如何區分人為破壞與自然振動?

A:通過建立振動“指紋庫”,智能算法分析振幅、頻率、持續時間等特征。例如,人為破壞通常表現為低頻持續振動,而自然振動多為高頻短暫信號。

Q3:振動傳感技術能否與其他傳感器協同工作?

A:可與溫度、應力傳感器組成多模態感知陣列,通過邊緣計算實現數據實時融合。例如,核電站巡檢機器人中,振動異常與溫度升高同步觸發報警,縮短故障定位時間。

Q4:柔性壓電薄膜傳感器適用于哪些場景?

A:適用于曲面或非規則結構監測,如機器人關節(貼合式安裝)、可穿戴設備(肌肉振動監測)、生物醫學信號采集(心電圖輔助分析)等,優勢在于高柔韌性、低干擾性與人體適配性。

Q5:振動傳感技術未來發展方向是什么?

A:技術融合(多傳感器協同)、AI算法突破(自動識別故障類型)、材料創新(柔性傳感器)將推動振動感知向更高精度、更強適應性演進,為智能制造與智慧醫療提供核心支撐。

本文總結

振動傳感器通過壓電效應、多維信號分析與智能算法,為機器人構建起實時振動監測與應急反應能力。其核心價值不僅在于降低工業事故率、提升醫療安全性,更在于推動自動化設備從“剛性操作”向“柔性適應”轉型。隨著多傳感器融合與AI技術的突破,振動感知將成為機器人智能化的關鍵基石,為復雜環境下的精準操作提供技術保障。