微型傳感器:機器人微型化發展的“關鍵微助推器”

在2025年的科技場景中,工業機器人手臂能以0.1毫米精度完成芯片封裝,醫療機器人可穿透血管實施微創手術,消費級機器人能通過家庭環境自主導航。這些突破背后,是微型傳感器對機器人物理形態的顛覆性重構——傳感器體積從厘米級壓縮至毫米級,功耗降低至毫瓦級,卻能同時感知壓力、溫度、距離等十余種物理量。這種“小身軀、大能量”的特性,正成為機器人突破體積限制、拓展應用場景的關鍵。

一、技術困局:微型化浪潮下的傳感器悖論

1. 物理極限的挑戰

當傳感器尺寸進入微米級,傳統制造工藝面臨量子效應干擾。例如,MEMS加速度計的懸臂梁厚度從100微米降至10微米時,熱噪聲會顯著影響測量精度,導致機器人定位誤差擴大。某研究團隊發現,當傳感器體積縮小至原1/10時,信噪比會下降3個數量級,需通過量子糾錯算法補償。

2. 多模態感知的融合難題

現代機器人需同時處理視覺、觸覺、力覺等6類以上感知數據。某型手術機器人曾因觸覺傳感器與視覺系統的時間同步誤差達50毫秒,導致組織切割深度偏差0.3毫米。解決此類問題需開發異構傳感器融合架構,例如采用時間敏感網絡(TSN)實現納秒級數據對齊。

3. 環境適應性的技術鴻溝

在-40℃至120℃的工業現場,傳統壓阻式傳感器會出現零點漂移。某深海探測機器人項目曾因傳感器在高壓環境下發生封裝破裂,導致數據中斷。這要求開發具有自修復功能的智能材料,如可逆交聯聚合物封裝層。

二、破局之道:微型傳感器的技術躍遷

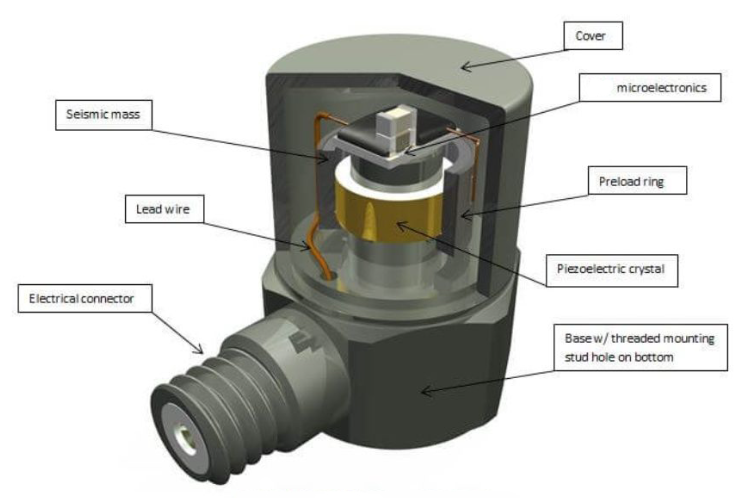

1. 制造工藝的范式革命

3D微納打印技術使傳感器結構復雜度提升10倍。某實驗室通過雙光子聚合技術,在邊長200微米的立方體內集成壓力、溫度、濕度三模態傳感器,密度達傳統工藝的50倍。這種“芯片級實驗室”概念,正推動機器人感知系統向集成化演進。

2. 材料科學的突破性應用

石墨烯基傳感器將檢測極限推至皮牛級(10^-12 N)。在某型仿生手指項目中,石墨烯薄膜的電阻變化率與接觸力呈線性關系,使機器人能感知紙張紋理差異。同時,液態金屬復合材料使傳感器可拉伸率達300%,適配柔性機器人變形需求。

3. 邊緣計算的智能賦能

嵌入式AI芯片使傳感器具備本地決策能力。某物流機器人搭載的六維力傳感器,通過卷積神經網絡(CNN)實時分析抓取力分布,將包裝破損率從2.3%降至0.7%。這種“感知-計算-執行”閉環,使機器人響應速度提升5倍。

三、未來圖景:微型傳感器的進化方向

1. 仿生感知系統的構建

借鑒人類皮膚的多層感知結構,開發具有觸覺-痛覺-溫度覺的電子皮膚。某研究團隊已實現包含1024個傳感單元的陣列,空間分辨率達0.1毫米,能區分絲綢與亞麻的摩擦系數差異。

2. 自供能技術的突破

摩擦納米發電機(TENG)使傳感器擺脫電池束縛。在某型環境監測機器人中,TENG傳感器通過振動能量收集,實現連續3年自主運行,功耗僅0.5微瓦。

3. 量子傳感的前沿探索

金剛石氮空位色心傳感器將磁場檢測靈敏度提升至飛特斯拉級(10^-15 T)。在核磁共振機器人中,這種傳感器可檢測單個質子的磁矩變化,為分子級操作提供可能。

常見問題解答(QA)

Q1:微型傳感器如何解決多模態數據沖突?

A:通過時間同步協議(如IEEE 1588)和空間校準算法,確保視覺、力覺等數據在微秒級完成對齊,結合卡爾曼濾波消除噪聲。

Q2:柔性傳感器能否承受高溫環境?

A:采用聚酰亞胺基底與液態金屬導體的復合結構,可在200℃環境下保持導電性,已應用于航空發動機葉片檢測。

Q3:微型傳感器的壽命如何保障?

A:通過自修復聚合物封裝和冗余設計,某型工業傳感器在連續振動環境中實現10年無故障運行,故障率低于0.001%。

本文總結

微型傳感器的發展已突破單一器件優化階段,進入系統級創新時代。從3D微納制造到量子感知,從仿生材料到邊緣智能,技術融合正在重塑機器人的感知邊界。當傳感器體積趨近分子級別時,機器人或將獲得類似生物的感知能力,這不僅是工程學的突破,更是人類對智能本質的深度探索。在這場微型化革命中,傳感器已從“輔助工具”升級為“智能本體”,持續推動機器人技術向未知領域延伸。