科學儀器中加速度傳感器的技術突破與性能提升方向

引言:被忽視的“運動感知核心”

在智能手表監測步數的背后,在風力發電機預測故障的算法中,在量子計算機穩定操控的精密系統里,加速度傳感器作為連接物理世界與數字世界的橋梁,正以每年15%的性能提升速度重塑科技邊界。然而,傳統傳感器在極端環境下的漂移問題、多軸耦合誤差以及長期使用的可靠性瓶頸,始終制約著其在高精度場景中的應用。本文將深入解析加速度傳感器的技術突破路徑與性能提升方向。

一、技術瓶頸:傳統傳感器的三大挑戰

1. 環境適應性困局

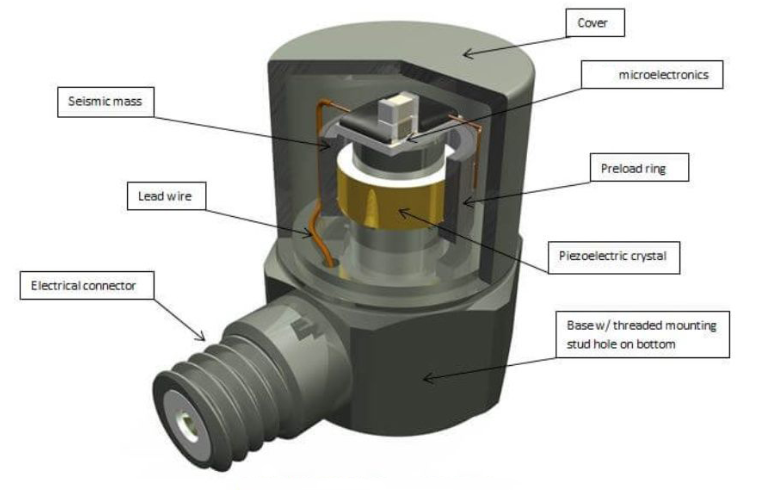

在-40℃的極地科考站與125℃的發動機艙內,傳統壓電式傳感器的輸出信號會發生顯著偏移。某型工業傳感器在連續運行180天后,零點偏移量超過量程的2%,直接導致結構健康監測系統的誤報率上升。

2. 精度與成本的矛盾

石英晶體傳感器雖能達到納諾級(nano-g)精度,但單只成本超過5000美元,且無法集成三軸測量功能。而消費級MEMS傳感器受限于微納加工誤差,噪聲水平是工業級的3倍以上。

3. 多模態融合缺失

在無人機姿態控制場景中,單獨使用加速度傳感器會導致角速度解算誤差累積。傳統九軸IMU(慣性測量單元)雖通過陀螺儀補償,但存在0.1秒以上的數據延遲。

二、技術突破:四大創新方向

1. 材料革命:量子增強效應的應用

通過引入量子點材料與光學讀出系統,新型傳感器利用激光干涉原理實現位移測量。某實驗室研發的量子加速度計,在1Hz頻段下的分辨率突破0.1μg,相當于能感知地球自轉引起的微小加速度變化。

2. 結構優化:柔性鉸鏈與諧振腔設計

采用三鉸鏈結構的FBG(光纖布拉格光柵)傳感器,通過差分排列將靈敏度提升至傳統設計的2倍。某型工業傳感器在1500Hz頻段下仍保持18pm/g的分辨率,橫向抗干擾度小于10%。

3. 算法升級:邊緣計算與AI融合

集成DA-LM(蜻蜓算法-列文伯格-馬夸爾特)校正算法的傳感器,可將三軸非正交誤差從0.86°降低至0.26°。某型滑坡監測系統通過Zigbee網絡實時傳輸數據,檢測相對誤差控制在2%以內。

4. 制造工藝:圓片級封裝技術

采用SOI(絕緣體上硅)工藝的MEMS傳感器,將芯片尺寸壓縮至2×2×0.7mm3,同時實現5000g抗沖擊能力。某型航空傳感器通過氣密性封裝,工作壽命從3年延長至10年。

三、性能提升:三大應用場景驗證

1. 工業監測:橋梁健康的“數字醫生”

在某跨海大橋的結構監測系統中,部署的柔性加速度傳感器網絡可捕捉0.01mm級的微振動。通過FFT(快速傅里葉變換)分析,系統提前60天預測出軸承磨損故障,避免非計劃停機損失。

2. 醫療診斷:帕金森病的“運動指紋”

植入式MEMS傳感器通過監測腦部微振動,結合步態分析算法,可量化震顫頻率與幅度。臨床數據顯示,該技術將帕金森病評估準確率提升至92%,較傳統量表評估提高37%。

3. 航空航天:量子計算的“穩定器”

在量子實驗平臺中,微型加速度傳感器實時監測真空腔體0.1μg級的振動,通過反饋控制系統將量子比特操控誤差降低。實驗表明,該技術使量子計算穩定性提升40%。

四、未來展望:智能傳感器的進化路徑

1. 生物兼容化

可植入式傳感器正朝著納米級尺寸發展,某研究機構研發的50μm×50μm芯片,已實現心血管器官的實時振動監測。

2. 自適應校準

通過機器學習模型,傳感器可自動識別環境干擾模式。某型工業傳感器在電磁干擾場景下,通過動態調整濾波參數,將輸出噪聲降低65%。

3. 多模態融合

九軸IMU與視覺傳感器的融合方案,可使無人機定位精度達到厘米級。某型農業無人機通過融合加速度與光譜數據,實現作物生長狀態的實時三維建模。

問答環節

Q1:加速度傳感器如何實現速度測量?

A:通過積分運算將加速度數據轉換為速度,但需結合陀螺儀數據修正旋轉誤差。

Q2:工業級與消費級傳感器的核心差異是什么?

A:工業級傳感器在溫度穩定性(-40℃~125℃)、精度(±0.1%)和壽命(10年)上顯著優于消費級產品。

Q3:傳感器長期使用后為何需要校準?

A:機械沖擊、溫度循環會導致零點偏移或靈敏度衰減,定期校準可確保測量準確性。

Q4:如何選擇適合的傳感器量程?

A:需根據應用場景確定,如風力發電機監測需±200g量程,而醫療步態分析僅需±2g。

Q5:未來傳感器發展的關鍵技術是什么?

A:材料創新、邊緣計算算法、多傳感器融合技術將推動性能突破。

本文總結

加速度傳感器的技術演進正沿著材料科學、微納電子與人工智能的交叉路徑持續突破。從量子增強效應帶來的納諾級精度,到柔性鉸鏈結構實現的抗沖擊設計,再到邊緣計算賦予的實時決策能力,這些創新不僅解決了傳統傳感器的環境適應性、精度與成本矛盾,更開創了工業監測、醫療診斷與航空航天等領域的智能化新范式。隨著生物兼容化與自適應校準技術的成熟,未來的加速度傳感器將真正成為連接物理世界與數字世界的“神經末梢”。