加速度傳感器:賦予機器人應對突發加速度變化的“應急能力”

本文核心要點摘要

在機器人技術快速迭代的今天,動態環境下的穩定性與安全性成為核心挑戰。傳統機器人面對突發加速度變化時,常因響應滯后導致失衡或碰撞。本文聚焦加速度傳感器如何通過實時感知與精準反饋,為機器人構建“應急能力”,從技術原理到應用場景,深度解析這一關鍵組件如何重塑機器人運動控制體系。加速度傳感器通過捕捉三維空間加速度數據,結合慣性測量單元(IMU)與算法模型,使機器人具備實時感知與快速響應能力,有效應對碰撞、急停、復雜地形等動態挑戰,提升運動穩定性與安全性。

一、問題提出:動態環境下的機器人失控危機

場景痛點

當機器人執行搬運任務時,若遭遇地面濕滑導致急停,或與人/物發生碰撞,傳統控制方式因依賴預設軌跡,難以快速調整加速度。此時,機器人可能因慣性失控,造成設備損壞或人員傷害。

技術局限

早期機器人依賴單一編碼器反饋位置信息,缺乏對加速度變化的直接感知。在動態場景中,編碼器數據存在延遲(通常>50ms),無法滿足實時應急需求。

二、技術解析:加速度傳感器如何構建“應急感知網”

1. 傳感器工作原理:多維數據捕捉

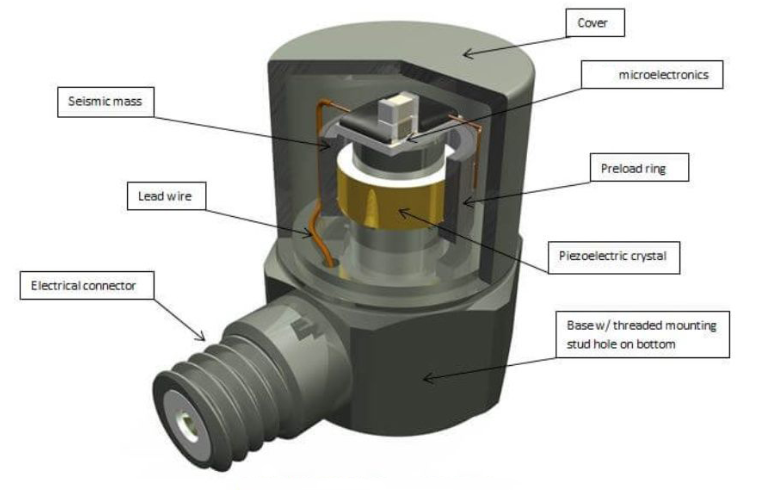

加速度傳感器通過微機電系統(MEMS)技術,測量物體在X、Y、Z三軸的加速度變化。其核心參數包括:

量程:±2g至±16g,覆蓋常規運動與極端沖擊場景;

靈敏度:0.001g分辨率,精準捕捉微小加速度波動;

采樣率:1kHz以上,確保數據實時性。

2. 慣性測量單元(IMU)的協同作用

現代機器人常集成加速度傳感器與陀螺儀,組成六軸IMU。通過數據融合算法,IMU可同步輸出:

線性加速度:反映物體運動趨勢;

角速度:監測旋轉姿態變化。

例如,當機器人檢測到Z軸加速度驟增(>1.5g),結合陀螺儀數據,可快速判斷是否發生碰撞或跌落,觸發緊急制動。

3. 算法模型:從數據到決策的轉化

傳感器采集的原始數據需通過以下步驟轉化為控制指令:

濾波處理:消除噪聲干擾(如機械振動);

姿態解算:通過卡爾曼濾波等算法,融合加速度與角速度數據,估算機器人實時姿態;

閾值觸發:設定安全閾值(如加速度突變>2g時),啟動應急響應程序。

三、應用場景:從實驗室到真實世界的突破

1. 工業機器人:碰撞保護與柔性控制

在汽車裝配線中,機械臂若與工人或設備發生碰撞,加速度傳感器可在10ms內檢測到異常加速度,通過逆運動學算法調整關節扭矩,避免硬性沖擊。

2. 服務機器人:復雜地形自適應

輪式機器人在斜坡或臺階移動時,加速度傳感器可實時監測重心偏移。當檢測到前傾加速度超過安全范圍,系統自動降低輪速并調整車身角度,防止傾覆。

3. 無人機:抗風擾與急停控制

無人機在強風環境中飛行時,加速度傳感器可捕捉機體抖動數據,結合PID控制算法動態調整電機轉速,維持水平姿態。急停指令觸發時,傳感器數據幫助計算最短制動距離。

四、解決方案:技術升級的三大方向

1. 高精度傳感器研發

通過優化MEMS結構設計,提升傳感器信噪比與溫度穩定性,使微小加速度變化(<0.01g)亦可被精準捕捉。

2. 邊緣計算賦能實時響應

將數據預處理算法部署至機器人本地控制器,減少云端通信延遲,確保應急指令在10ms內執行。

3. 多傳感器融合趨勢

集成視覺、力控與加速度傳感器,構建冗余感知系統。例如,在人機協作場景中,視覺識別障礙物后,加速度傳感器同步監測碰撞風險,雙重驗證提升安全性。

問答列表

Q1:加速度傳感器能否完全替代傳統編碼器?

A1:不能。編碼器提供位置與速度信息,加速度傳感器側重動態變化監測,二者需協同工作以實現完整運動控制。

Q2:傳感器量程越大越好嗎?

A2:否。量程需匹配應用場景,過大量程會降低靈敏度,影響微小加速度檢測精度。

Q3:加速度傳感器在潮濕環境中的可靠性如何?

A3:需選擇IP67及以上防護等級產品,并通過溫度補償算法消除環境干擾。

Q4:如何判斷傳感器數據是否異常?

A4:通過設定動態閾值(如基于歷史數據的3σ原則)與實時對比分析,識別異常波動。

Q5:加速度傳感器會顯著增加機器人成本嗎?

A5:消費級MEMS傳感器成本已低于10美元,工業級產品價格約50-200美元,對整體成本影響有限。

本文總結

加速度傳感器通過實時捕捉三維空間加速度變化,結合IMU與智能算法,為機器人構建了動態環境下的“應急感知網”。從工業碰撞保護到服務機器人地形自適應,這一技術正推動機器人從“預設軌跡執行者”向“智能環境響應者”進化。未來,隨著高精度傳感器與邊緣計算的融合,機器人的運動安全性與靈活性將迎來新一輪突破。