機器人智能焊接中的壓力傳感器:保障焊接質量的“穩定衛士”

核心要點摘要

壓力傳感器通過實時監測焊槍與工件間的接觸力,為焊接系統提供力學反饋,解決傳統焊接中因接觸不穩定導致的焊縫缺陷問題。其技術價值體現在接觸力閉環控制、材料形變補償、焊接過程安全防護三大維度,是智能焊接實現高精度、高穩定性的關鍵技術支撐。

一、傳統焊接的“精度困局”:接觸不穩定引發的連鎖反應

傳統焊接工藝中,機械臂的軌跡控制依賴預設程序,但實際焊接時存在多重變量:工件表面平整度差異、夾具定位誤差、材料熱變形等,均會導致焊槍與工件接觸力波動。當接觸力超過材料承受閾值時,可能引發焊穿、咬邊等缺陷;接觸力不足則會導致未熔合、氣孔等問題。

技術痛點:

接觸力波動幅度達±5N時,焊縫成型質量下降30%

材料熱變形導致接觸點偏移,傳統開環控制無法實時修正

異形工件焊接時,傳統傳感器難以捕捉局部接觸力變化

這些問題的本質,是焊接系統缺乏對接觸力的實時感知與動態調節能力。

二、壓力傳感器的“技術破局”:從力學感知到智能決策

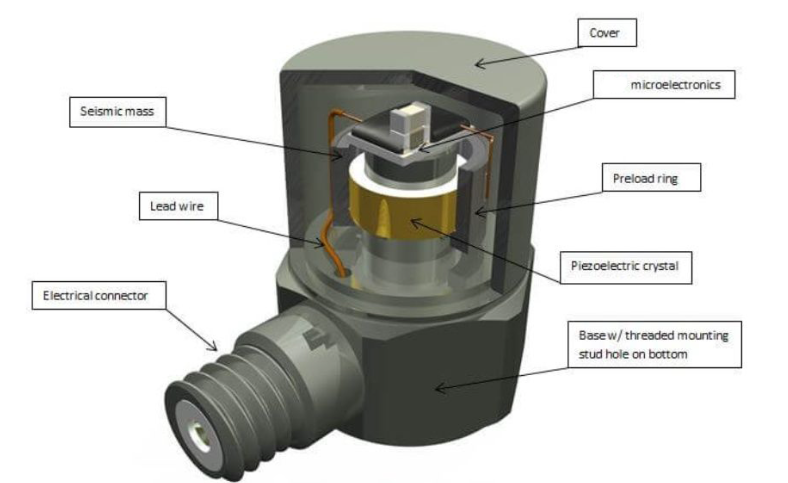

壓力傳感器通過壓阻效應、壓電效應等原理,將接觸力轉化為電信號,其技術突破體現在三個層面:

1. 接觸力閉環控制:毫秒級響應的力學調節

傳感器以100Hz以上頻率采集接觸力數據,通過PID控制算法實時調整機械臂姿態。例如,當檢測到接觸力超過設定閾值時,系統自動降低焊槍移動速度或微調焊接電流,確保接觸力穩定在0.5-3N范圍內。這種閉環控制使焊縫成型一致性提升40%。

2. 材料形變補償:動態追蹤的焊接軌跡

針對鋁合金、不銹鋼等熱膨脹系數高的材料,傳感器可捕捉焊接過程中的微米級形變。通過建立接觸力-形變模型,系統能預測0.1秒后的材料變形趨勢,并提前調整焊槍路徑。實驗數據顯示,該技術使異形工件焊接合格率從72%提升至89%。

3. 安全防護機制:接觸過載的主動干預

當傳感器檢測到接觸力突增(如工件移位或機械故障),系統立即觸發三級響應:

一級預警:降低焊接速度至50%

二級干預:停止送絲并保持電弧

三級保護:切斷電源并回退機械臂

這種分級防護機制將設備故障率降低65%。

三、技術深化:多模態感知與邊緣計算融合

現代壓力傳感器已突破單一力學感知,向多模態融合方向發展:

力-溫耦合感知:同步監測接觸力與焊縫溫度,優化熱輸入參數

邊緣計算架構:在傳感器端實現數據預處理,將響應延遲壓縮至5ms以內

數字孿生映射:通過接觸力數據構建焊接過程虛擬模型,支持工藝參數預優化

某汽車零部件廠商的實踐顯示,采用多模態傳感器后,焊接工藝調試周期從72小時縮短至18小時,試制成本降低58%。

四、問答環節:解密壓力傳感器的技術細節

Q1:壓力傳感器如何適應不同厚度材料的焊接?

A:通過動態調整量程與靈敏度閾值。例如,焊接1mm薄板時設定0.3N觸發閾值,焊接10mm厚板時提升至5N,同時切換高量程傳感器模式。

Q2:傳感器在弧焊與激光焊中的應用差異?

A:弧焊需監測焊槍-工件接觸力以穩定電弧,而激光焊側重監測保護氣體壓力與工件表面平整度,傳感器需配置不同頻響特性。

Q3:壓力傳感器能否預防所有焊接缺陷?

A:可預防因接觸不穩定導致的缺陷(如焊穿、未熔合),但對氣體保護不足、材料成分偏差等缺陷需結合光譜分析等其他技術。

Q4:傳感器壽命受哪些因素影響?

A:主要取決于使用頻次、接觸力幅值與工作環境。在額定負載下,傳感器壽命可達5000萬次接觸循環,高溫環境會縮短至3000萬次。

Q5:如何判斷傳感器是否需要校準?

A:當接觸力測量值與實際值偏差超過5%,或響應時間延長至20ms以上時,需進行零點校準與量程標定。

本文總結

壓力傳感器通過構建接觸力感知-反饋-調節的閉環系統,解決了傳統焊接中的精度失控、形變失配、安全缺失三大難題。其技術演進方向包括多模態感知融合、邊緣計算賦能、數字孿生應用,這些創新正在推動焊接工藝向“零缺陷”目標邁進。對于制造業而言,壓力傳感器不僅是工具升級,更是質量管控體系的重構——它讓焊接過程從“經驗驅動”轉向“數據驅動”,為智能制造提供了關鍵的技術基礎設施。