智能汽車自動駕駛安全保障:振動傳感器的實時監測作用

在工業制造、航空航天、土木工程等領域,機械系統的振動特性直接影響其性能與壽命。如何精準捕捉振動信號、解析動態行為,成為工程師與研究者面臨的核心課題。振動傳感器作為連接物理世界與數據模型的橋梁,其技術演進與應用拓展,正重新定義振動研究的邊界。本文將系統探討其技術價值、挑戰與解決方案。

一、振動研究為何需要“核心工具”?

問題提出

機械振動是能量傳遞與結構響應的直觀體現,但傳統監測手段存在顯著局限:人工檢測依賴經驗,易遺漏瞬態異常;簡易設備精度不足,難以捕捉高頻或微弱振動;復雜系統(如旋轉機械、橋梁結構)的振動模式復雜,需多維度數據融合分析。

二、振動傳感器:技術原理與類型解析

分析問題

振動傳感器的核心功能是將機械振動(位移、速度、加速度)轉化為可量化的電信號,其技術路徑可分為三大類:

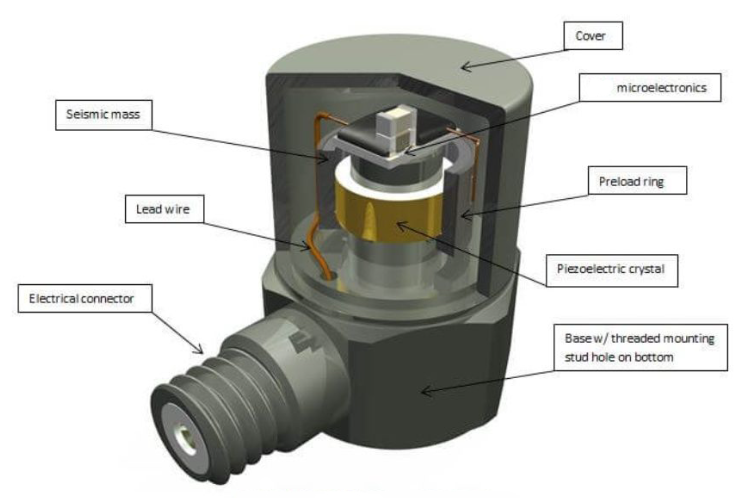

壓電式傳感器:利用壓電材料的正壓電效應,將振動能量轉化為電荷輸出,適用于高頻振動(>1kHz)與沖擊測量,常見于發動機監測與地震觀測。

電容式傳感器:通過檢測振動引起的電容變化,實現微位移測量(精度達納米級),廣泛應用于精密加工設備的振動補償。

MEMS加速度計:基于微機電系統技術,集成多軸傳感器與信號處理電路,體積小、成本低,成為消費電子與物聯網設備的標配。

技術關鍵點

頻響范圍:決定傳感器可捕捉的振動頻率上限(如壓電式可達20kHz,MEMS通常為5kHz)。

靈敏度:單位振動量對應的輸出信號強度,直接影響微弱振動檢測能力。

環境耐受性:防護等級(IP67/IP68)與工作溫度范圍(-40℃~+125℃)決定其工業適用性。

三、從數據到洞察:傳感器如何解決核心挑戰?

解決問題

多維度數據融合

通過部署三向加速度傳感器,同步采集X/Y/Z軸振動數據,結合頻譜分析(FFT)與時域統計(RMS、峰值),可定位振動源(如軸承故障、齒輪嚙合異常)。

無線傳輸與邊緣計算

低功耗藍牙(BLE)或LoRa無線傳感器可實時上傳數據至云端,邊緣計算模塊則能在本地完成初步分析(如閾值報警),減少數據傳輸延遲。

智能算法賦能

機器學習模型(如LSTM神經網絡)可訓練傳感器歷史數據,預測設備剩余壽命(RUL),實現從“被動監測”到“主動維護”的轉變。

四、未來展望:傳感器與智能系統的深度耦合

隨著數字孿生技術的普及,振動傳感器將不再局限于數據采集,而是成為虛擬模型與物理實體交互的“感官”。例如,在風電場中,傳感器網絡可實時反饋葉片振動數據,驅動數字孿生體模擬疲勞損傷,優化運維策略。

問答列表

Q1:振動傳感器的主要類型及其適用場景是什么?

A1:壓電式適用于高頻振動,電容式用于微位移測量,MEMS加速度計適合低成本、大規模部署場景。

Q2:如何選擇傳感器的頻響范圍?

A2:根據目標振動頻率的上限選擇,例如旋轉機械需覆蓋轉頻及其諧波(通常需≥5倍轉頻)。

Q3:傳感器安裝位置對數據有何影響?

A3:應靠近振動源且避開結構節點,以減少信號衰減與干擾。

Q4:無線傳感器是否適用于高溫環境?

A4:需選擇耐高溫電池與封裝材料,部分工業級傳感器可支持150℃環境。

Q5:振動數據能否直接用于故障預測?

A5:需結合頻域分析、統計特征提取與機器學習模型,單純時域數據難以支撐精準預測。

本文總結

振動傳感器通過技術迭代與算法融合,已成為振動研究中不可或缺的“核心工具”。其價值不僅體現在高精度數據采集,更在于為結構健康監測、故障預測與智能運維提供底層支撐。未來,隨著傳感器與AI、物聯網的深度整合,振動研究將邁向更高效、更智能的新階段。