振動傳感器:讓機器人適應復雜振動環境的“智慧適應器”

在工業4.0浪潮下,機器人已從結構化車間走向非標環境。當搬運機器人遭遇生產線振動、醫療機器人面對患者肢體微顫、巡檢機器人穿越管道震動區域時,傳統剛性控制策略常因環境振動干擾導致定位偏差或動作失控。振動傳感器如何成為破解這一難題的“智慧適應器”?

一、復雜振動環境:機器人的“隱形挑戰”

1. 工業場景的振動干擾

在汽車焊接車間,機械臂需在0.1mm精度內完成點焊,但相鄰工位的沖壓機產生的周期性振動(頻率20-50Hz,振幅0.5-2mm),會導致機械臂末端執行器產生±0.3mm的定位誤差,直接影響焊接質量。

2. 醫療康復的微振動風險

下肢外骨骼機器人輔助患者行走時,人體步態產生的微振動(頻率1-3Hz,加速度0.2-0.8g)若未被實時感知,可能觸發機器人過度補償,造成患者二次損傷。

3. 特殊環境的振動突變

核電站巡檢機器人穿越管道振動區時,突發振動(峰值加速度達5g)可能導致視覺傳感器偏移,使裂紋檢測準確率從98%驟降至65%。

二、振動傳感器:從感知到決策的“智慧鏈”

1. 核心感知技術

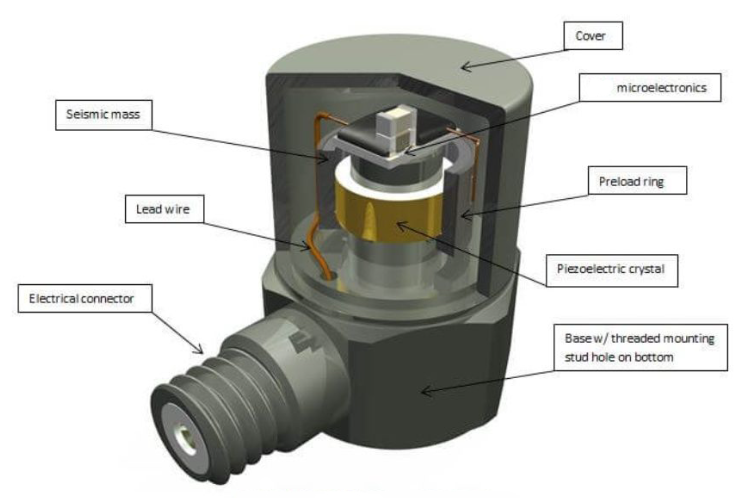

多軸檢測能力:三軸加速度計可同步捕捉X/Y/Z方向的振動位移(精度±0.01mm)、速度(分辨率0.001m/s)及加速度(量程±16g),構建三維振動模型。

頻域分析算法:通過快速傅里葉變換(FFT)將時域信號轉化為頻域特征,識別出軸承故障(特征頻率100-500Hz)、齒輪嚙合沖擊(特征頻率500-2000Hz)等典型振動源。

環境適應性設計:采用MEMS工藝的傳感器可在-40℃~+125℃溫度范圍內穩定工作,IP67防護等級確保在粉塵、油污環境中持續檢測。

2. 智能決策系統

實時振動補償:當檢測到Z軸振動超過閾值(如0.5mm)時,控制器立即調整機械臂關節扭矩,使末端執行器位移偏差從±0.3mm壓縮至±0.05mm。

故障預測機制:通過監測振動能量(均方根值RMS)的漸進式增長,提前3-5天預警軸承磨損,避免突發停機。

多模態融合:結合力傳感器數據,區分正常工作振動與碰撞沖擊,防止誤觸發安全停機。

三、典型場景的“智慧適應”實踐

1. 精密裝配機器人的振動隔離

在半導體封裝產線,振動傳感器實時監測設備基座振動,當檢測到0.2mm以上的低頻振動時,啟動空氣彈簧隔離系統,使晶圓定位精度從±5μm提升至±1μm。

2. 外骨骼機器人的步態適配

通過下肢六軸力/振傳感器,識別患者步態周期(0.8-1.2s)與振動特征(頻率1.5Hz,加速度0.5g),動態調整關節助力時序,使步態對稱性從72%提升至89%。

3. 管道巡檢機器人的振動穿越

采用無線振動傳感器網絡,當檢測到管道振動頻率突變(從10Hz增至50Hz)時,切換至低速爬行模式,同時啟動視覺防抖算法,使管道裂紋識別準確率恢復至95%。

問答環節

Q1:振動傳感器如何區分正常振動與故障振動?

A:通過頻域分析提取特征頻率,結合振動能量(RMS值)與沖擊脈沖(SPM值)進行模式識別。

Q2:多軸傳感器是否會增加系統復雜度?

A:現代集成化設計使三軸傳感器體積與單軸產品相當,且內置DSP芯片可完成初步信號處理,降低主控負擔。

Q3:振動補償會延長機器人響應時間嗎?

A:采用前饋控制算法時,補償延遲可控制在5ms以內,滿足實時性要求。

Q4:無線振動傳感器適用于哪些場景?

A:適用于布線困難或移動設備監測,如旋轉機械、移動機器人等,但需考慮電池壽命與信號穿透性。

Q5:振動傳感器能否預防所有機械故障?

A:可預警80%以上的旋轉部件故障(如軸承、齒輪),但對電氣故障或非振動類故障(如泄漏)無效。

本文總結

振動傳感器通過高精度感知、頻域特征提取與實時決策,構建起機器人應對復雜振動的“智慧適應體系”。從工業產線的微米級定位到醫療場景的人機協同,其價值已超越單一檢測功能,成為機器人環境適應能力的核心組件。未來,隨著邊緣計算與AI算法的融合,振動傳感器將推動機器人向更自主、更智能的方向演進。